El nuevo motor de 4 cilindros turbocargado 2.7L (RPO L3B) disponible en vehículos Silverado 1500 (modelos LT y RST) y Sierra 1500 (modelos SLE y Elevation) 2019-2020 ofrece la capacidad y eficiencia en un paquete de peso ligero.

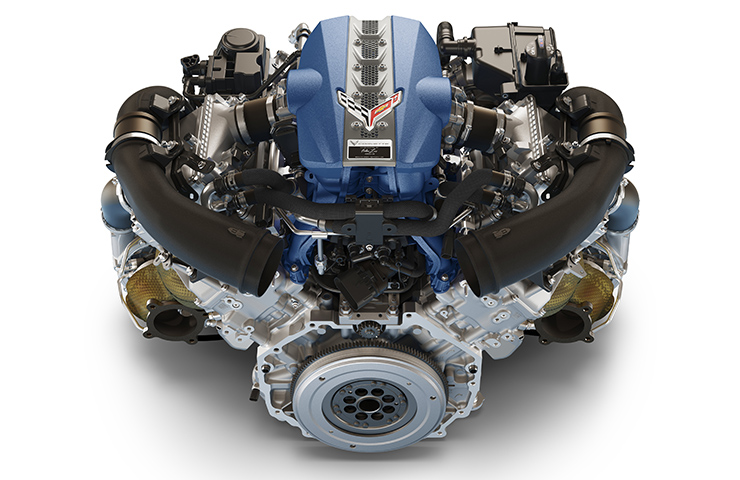

El motor turbo 2.7L (Fig. 1) está fabricado a partir de la nueva arquitectura de estrategia de juego de cilindro (CSS) y presenta Administración activa de combustible (AFM), Inyección directa encendida por chispa (SIDI), Árboles de levas superiores duales (DOHC), y Sincronización de válvulas variable (VVT). Genera 310 caballos de fuerza y 348 lbs-pie de torque, y sólo toma 1.93 segundos para alcanzar el 90% del torque pico a 1,500 RPM.

Fig. 1

Fig. 1

En comparación con el motor V6 4.3L disponible en los modelos Silverado y Sierra, el motor turbo 2.7L entrega mejor desempeño en un paquete más ligero. Pesa 80 lbs. (36 kg) menos y proporciona 13% mejor economía de combustible. El motor produce 9% más caballos de fuerza y 14% más torque que el V6 4.3L, proporcionando potencia para una operación más rápida en un segundo de 0–60 MPH (6.8 segundos).

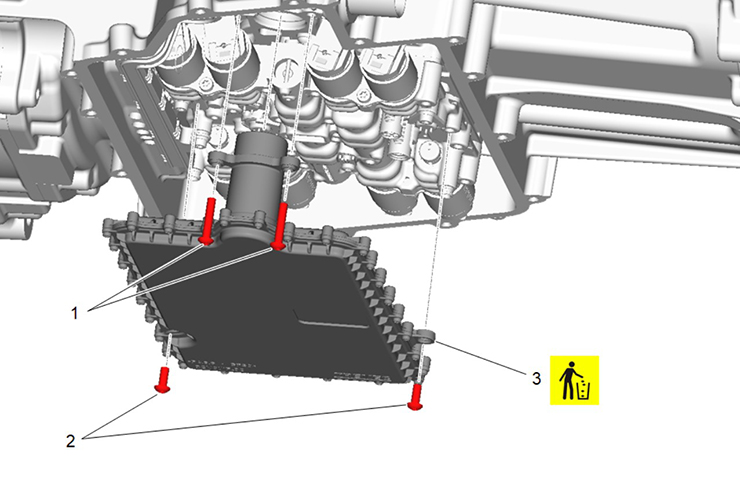

El peso ligero del motor 2.7L se logró por el uso de un bloque de aluminio fundido a alta presión, menor extensión del cigüeñal, y un módulo de combustible de aire de admisión y cárter de aceite compuestos.

Desempeño turbocargado

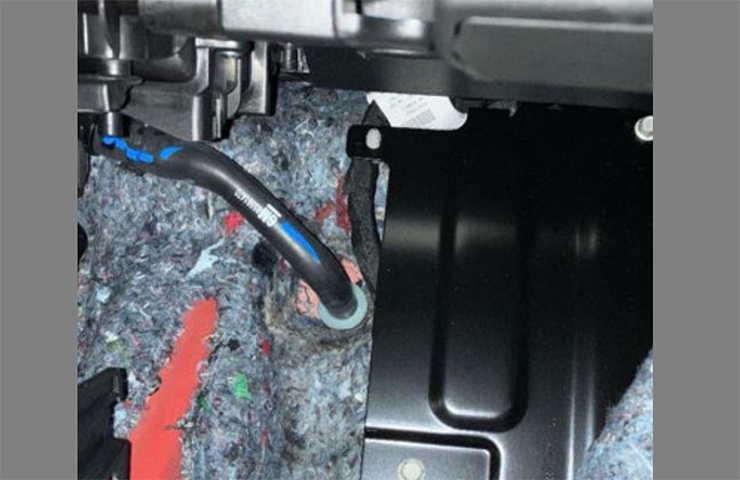

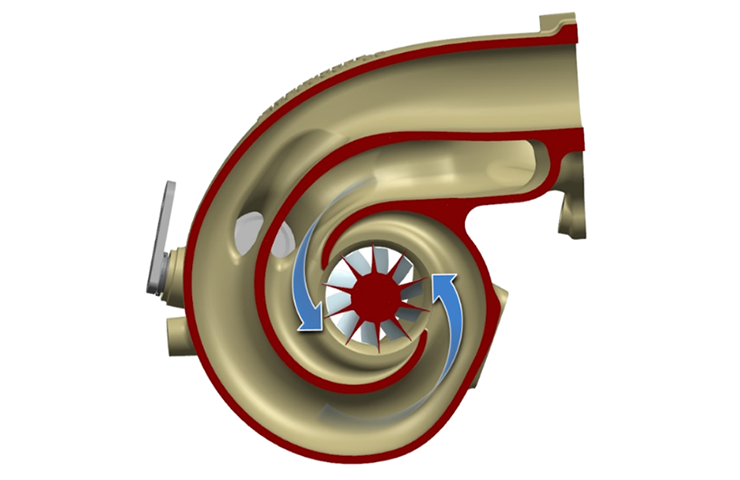

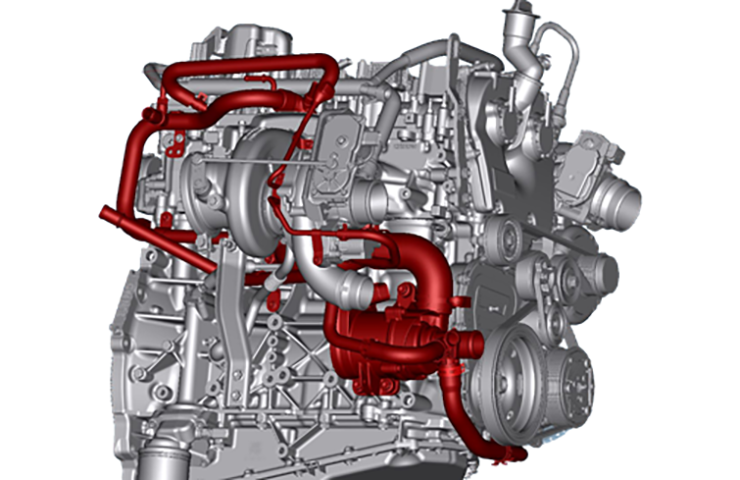

El nuevo motor turbocargado se diseñó para entregar desempeño junto con eficiencia de combustible. Tiene un turbocargador de voluta doble (Fig. 2) que optimiza la energía de pulsos de escape para reducir el retraso del turbo e incrementa el torque de baja velocidad requerido en una aplicación de camioneta.

El turbocargador de voluta doble usa una compuerta de desperdicio activada eléctricamente para una respuesta de refuerzo rápida y eficiencia mejorada del motor. La válvula de compuerta de desperdicio abre y cierra un pasaje al lado de la rueda de la turbina dentro del alojamiento del turbocargador, lo que permite que el exceso de presión de escape derive la turbina dentro del escape corriente abajo.

Fig. 2

Fig. 2

El actuador electrónico de la compuerta de desperdicio atiende las desventajas inherentes con un sistema activado por presión/vacío. El actuador eléctrico opera la compuerta de desperdicio mucho más rápido que el sistema activado neumáticamente, permitiendo un control más preciso de la compuerta de desperdicio en todas las condiciones de operación ya que el posicionamiento de la válvula no es inhibido por el peso del resorte del actuador y las presiones temporales dentro del sistema.

El Módulo de control del motor (ECM) programa la posición de la válvula de la compuerta de desperdicio en cada ciclo del motor. Los procedimientos de programación o restablecimiento se requieren siempre que se reemplace o dé servicio al turbocargador, actuador de la compuerta de desperdicio, componentes relacionados o un sensor, incluyendo:

- Reemplazo de turbocargador o actuador – programación de compuerta de desperdicio de turbocargador

- Turbocargador, reemplazo de actuador, sensor relacionado, o ducto de aire de admisión – restablecimiento de valores programados del sistema de admisión

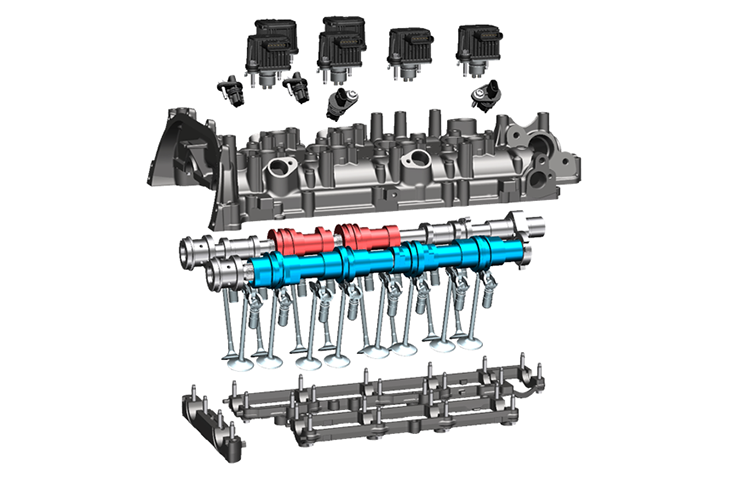

Tren de válvulas de SCS

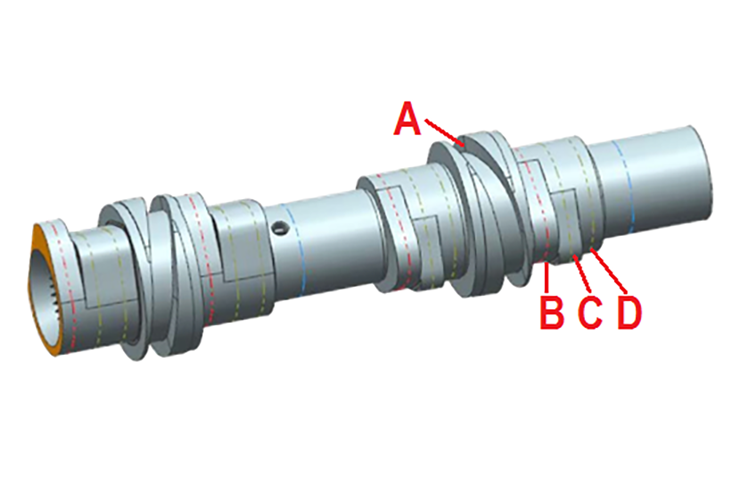

Para equilibrar mejor la potencia de salida con el ahorro de combustible, el motor también tiene un innovador Sistema de elevación de válvula de leva deslizante (SCS) que modifica la sincronización del árbol de levas ante la demanda cambiante del motor (Fig. 3).

El Sistema de elevación de válvula de leva deslizante (SCS) tiene tres diferentes modos de operación. El sistema SCS permite que el ECM cambie el perfil de elevación del árbol de levas de los árboles de levas de admisión y escape mientras el motor está en operación. El SCS tiene cuatro actuadores de perfil de árbol de levas de admisión y dos actuadores de perfil de árbol de levas de escape que varían la posición de la camisa de perfil de elevación del árbol de levas axialmente en el árbol de levas en respuesta a los comandos del ECM.

Fig. 3

Fig. 3

Cada árbol de levas tiene dos camisas de perfil con diferentes lóbulos de leva de altura y una bola de retención y un resorte debajo de cada camisa que ayuda a mantener la camisa de perfil en su posición. Los solenoides de actuador de perfil de SCS empuja hacia afuera un pasador de guía del actuador en la ranura de cambio maquinada en la camisa del perfil de elevación del árbol de levas. (Fig. 4, A) Cuando el pasador guía conecta la camisa, causa que cambie axialmente sobre el árbol de levas, causando que los lóbulos de leva de tamaño único se coloquen sobre las válvulas de admisión y escape y modifiquen la elevación y duración de la válvula.

El sistema SCS tiene tres lóbulos de leva de tamaño único en cada corredera de perfil de árbol de levas.

Perfil de potencia: Elevación alta — Capacidad completa, elevación y duración convencional. En este perfil, los cuatro cilindros están activos y todas las válvulas se abren a su máxima elevación para cuando se necesita toda la capacidad del motor. (Fig. 4, B)

Perfil de economizador: Elevación baja — Capacidad reducida (elevación de 3 mm) cambia la duración de la apertura de la válvula y la cierra antes de tiempo. En este perfil, los cuatro cilindros aún están activos, pero todas las válvulas de admisión se abren a una altura de elevación más baja para ayudar a ahorrar combustible en condiciones de carga media, como la conducción en carretera. (Fig. 4, C)

Perfil definitivo de ahorro de combustible: AFM — Desactivación del cilindro, que se utiliza para aumentar el ahorro de combustible en condiciones de carga ligera, como velocidad crucero en carretera. En el modo de Administración activa de combustible (AFM), los cilindros 2 y 3 están desactivados. (Fig. 4, D)

Fig. 4

Fig. 4

Administración activa térmica

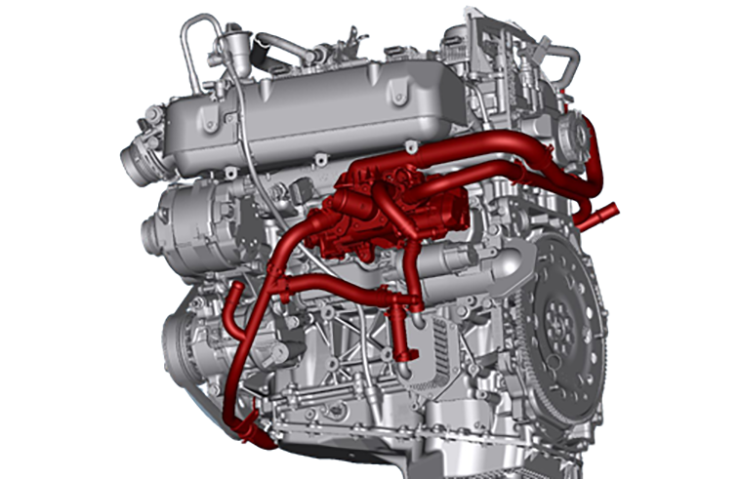

Se utiliza un nuevo sistema de enfriamiento de gestión térmica activa en el motor para controlar la temperatura del refrigerante, enviando calor a donde se necesita para reducir la fricción y para calentar el compartimiento del pasajero mientras también enfría el motor y la transmisión. Como resultado, se reduce la fricción de arranque en frío mientras se mejora la eficiencia de combustión y el enfriamiento de escape durante la operación de motor caliente.

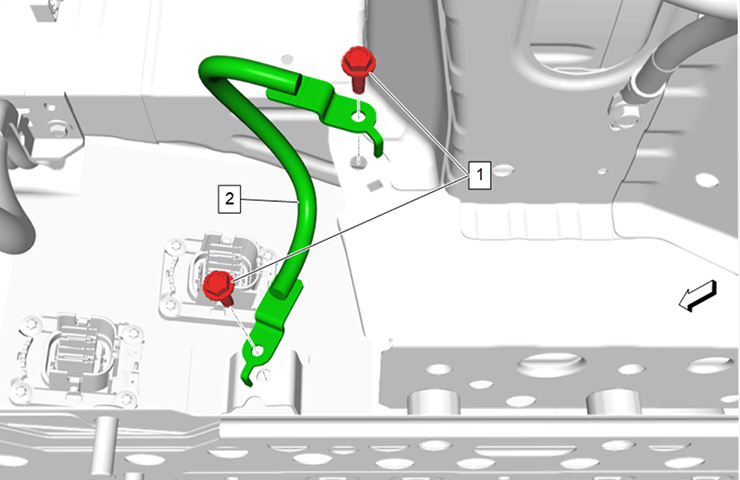

El flujo de refrigerante se suministra a través del sistema de administración activa térmica completo por una bomba de agua eléctrica montada el lado inferior izquierdo del motor. (Fig. 5) El ECM controla la bomba de agua a través de la Red de interconexión local (LIN).

Fig. 5

Fig. 5

La válvula giratoria principal y la válvula giratoria del bloque están combinadas en una unidad llamada válvula de control de refrigerante. (Fig. 6) La válvula giratoria principal distribuye refrigerante a la transmisión y los intercambiadores de calor de aceite del motor así como el radiador y los intercambiadores de calor de la cabina. La válvula giratoria del bloque proporciona flujo de refrigerante para el control de temperatura del bloque del motor, así como el calentamiento de la cabina durante el calentamiento.

Fig. 6

Fig. 6

Diseñado para durabilidad

El motor turbo 2.7L se diseñó y validó específicamente para las camionetas de tamaño completo Silverado y Sierra.

Los componentes diseñados para larga duración incluyen:

- Pistones con portadores de anillo de hierro y coronas completamente maquinadas

- Cigüeñal de acero forjado con muñones endurecidos

- Cojinetes de metal triple

- Paquetes de lóbulo de árbol de levas de acero de lingote endurecido

- Cadena de impulso de sincronización de rodillo de 8 mm de alta resistencia al desgaste

- Bomba eléctrica de agua que proporciona operación posterior para enfriamiento de apagado

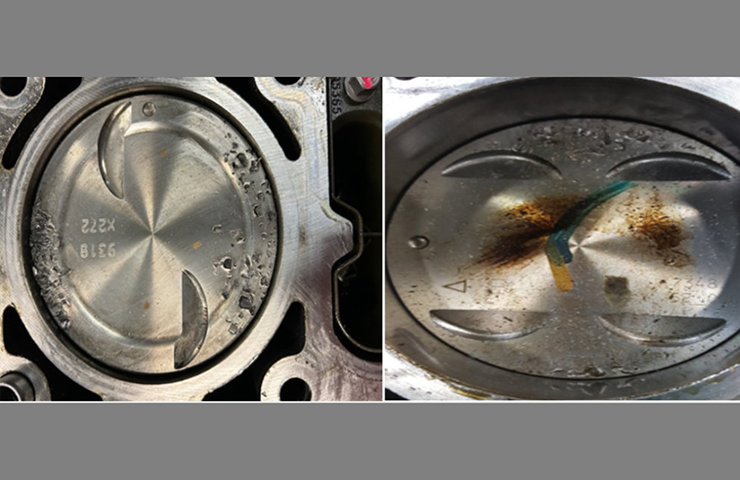

A través del desarrollo, el nuevo motor acumuló un equivalente a más de un millón de millas de pruebas de validación en el camino para cumplir las normas de durabilidad del legendario motor de bloque pequeño. (Fig. 7)

Fig. 7

Fig. 7

– Gracias a Kevin Luchansky y Jeff Kropp